清空記錄

歷史記錄

取消

清空記錄

歷史記錄

怎么玩轉PFMEA“六步法”?

PFMEA是指制程失效模式及影響分析(Process Failure Mode and Effects Analysis)的。PFMEA是由負責制造/裝配的工程師/小組主要采用的一種分析技術,用以很好的保證各種潛在的失效模式及其相關的起因/機理已得到充分的考慮和論述。適用范圍:新件模具設計階段、新件試模、試做階段、新件進入量產前階段、新件客戶抱怨階段。PFMEA分析具體是的是哪六個方面呢?

一、為什么FMEA很重要?

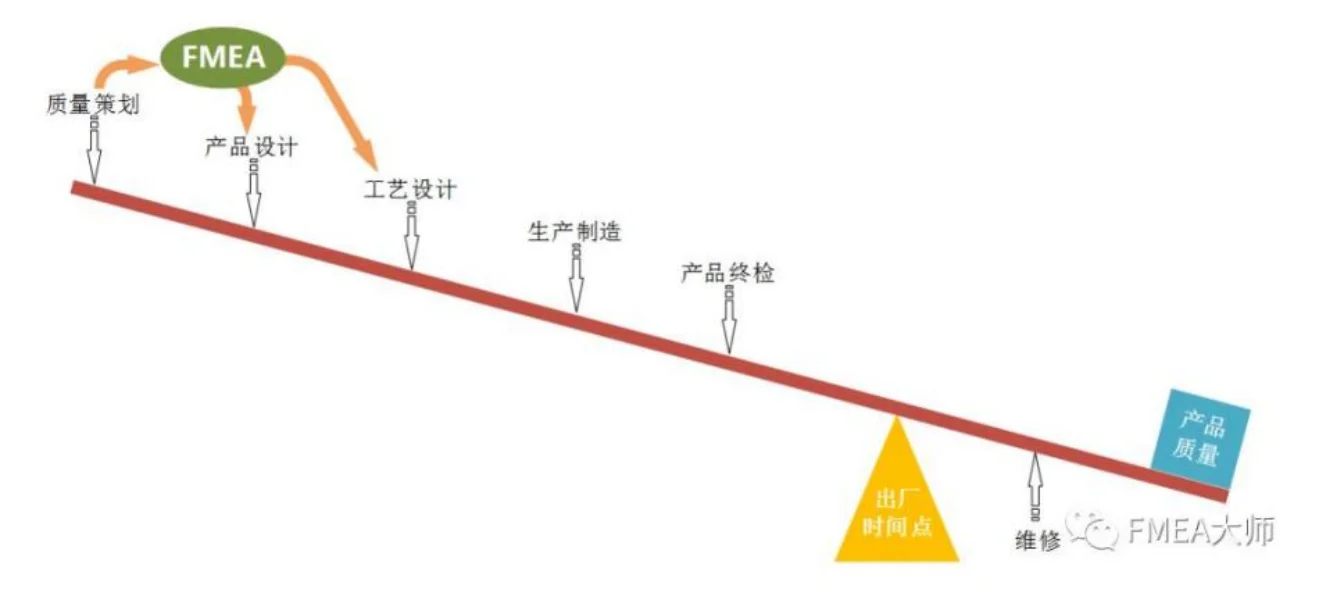

這張圖很形象的展示了FMEA在質量杠桿中的位置。顯然,如果能在質量策劃、產品設計、工藝設計階段借助FMEA工具將相關設計做好,那么決定性的確定了產品的高質量,FMEA可以讓我們的產品質量提升起到事半功倍的作用。相反,如果前期沒有做好FMEA,后期想提升產品質量就非常困難。

二、DFMEA與PFMEA之間的關系

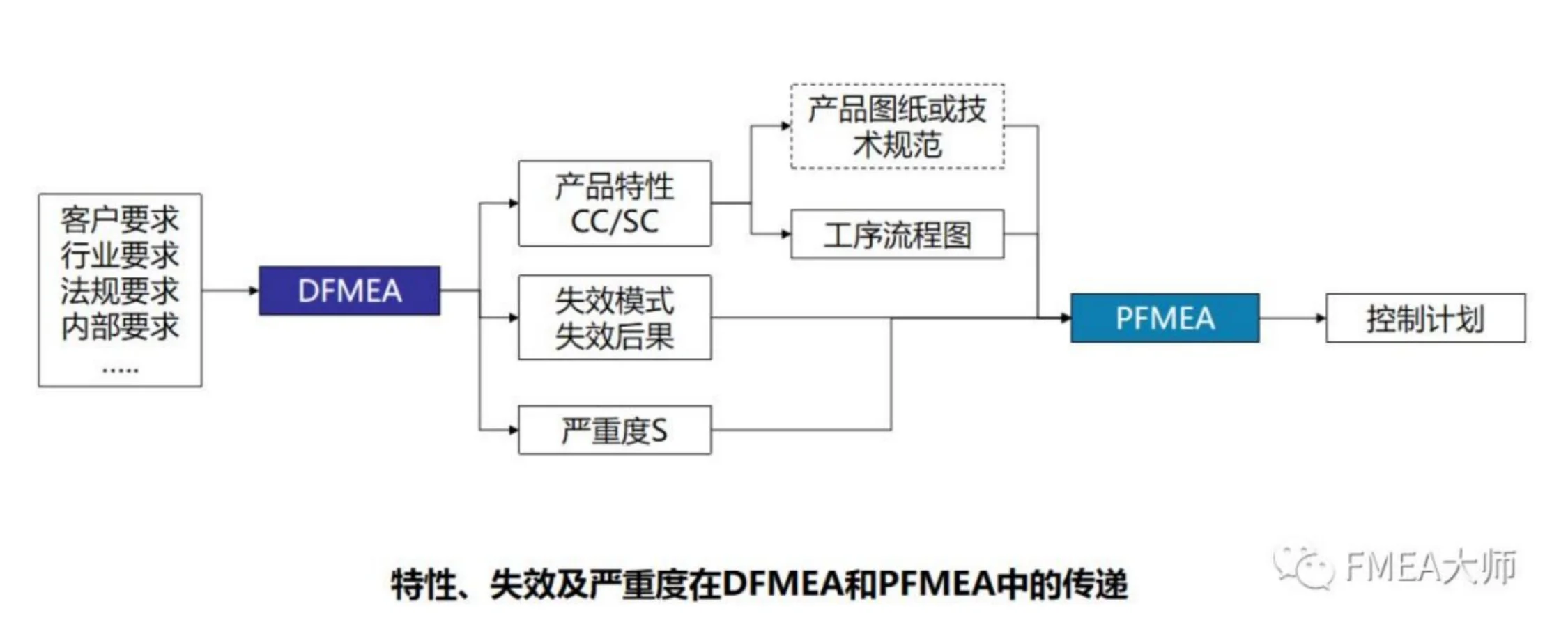

DFMEA的輸入是客戶要求、行業要求、法規要求、內部要求等,DFMEA分析完成后可以描述出產品特性、失效模式和失效后果、嚴重度評估等信息,這些信息是分析PFMEA的重要輸入,而PFMEA較為重要的輸出是控制計劃。上圖正展示了這個信息流的傳遞過程。

三、PFMEA“六步法”概述

1. 范圍定義

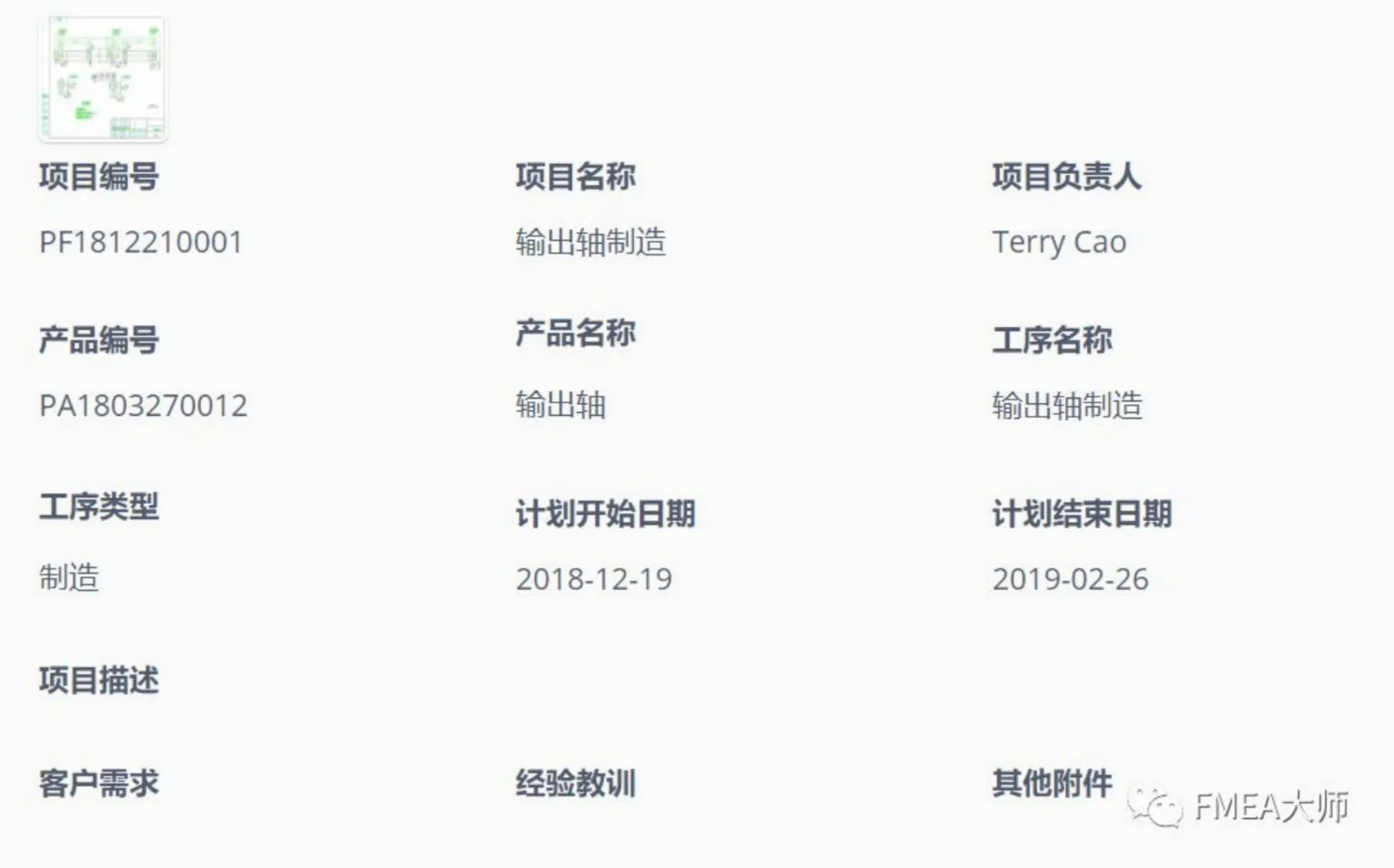

這個步驟主要是描述出PFMEA的分析范圍、任務計劃和小組成員,如下圖:

2. 結構分析

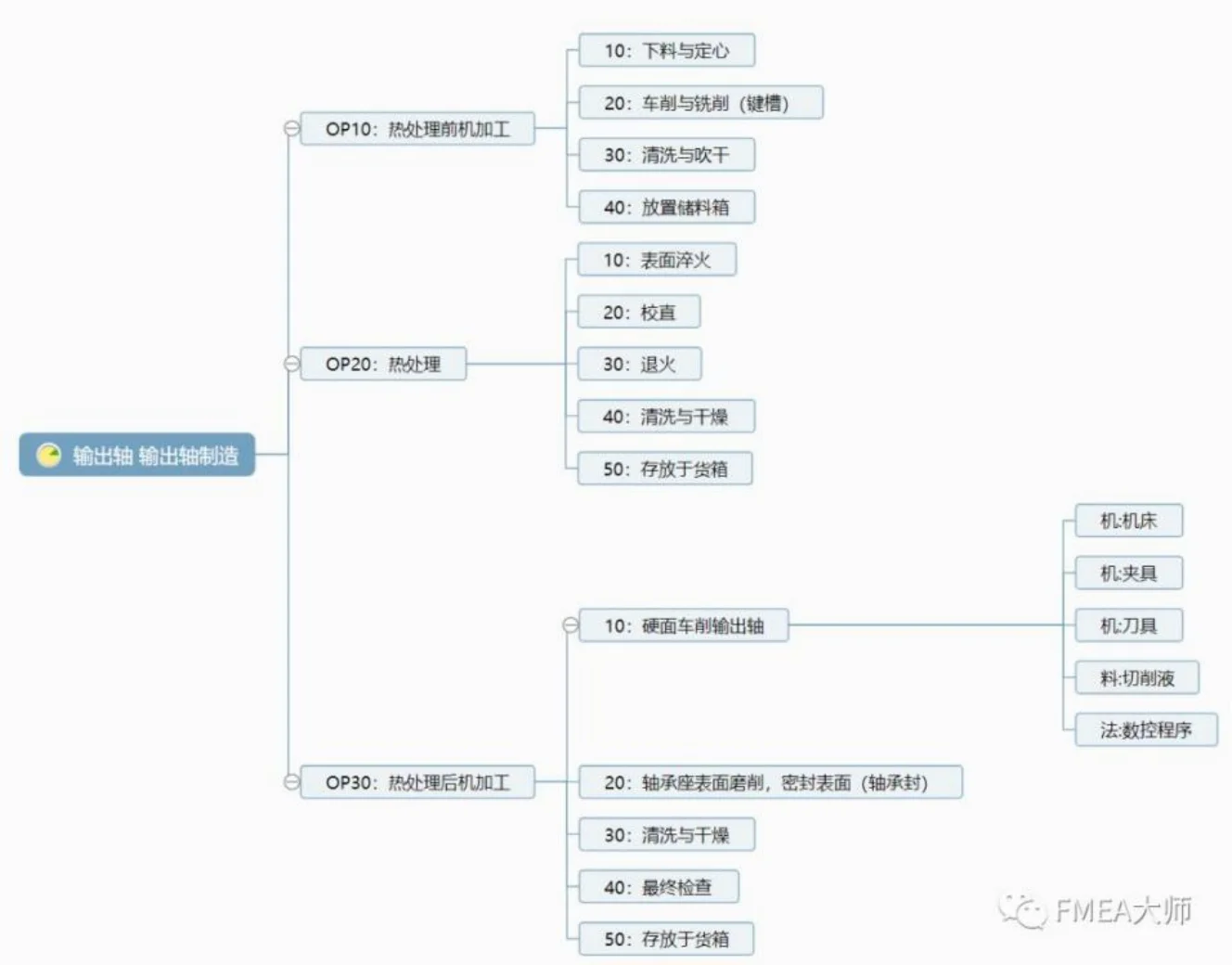

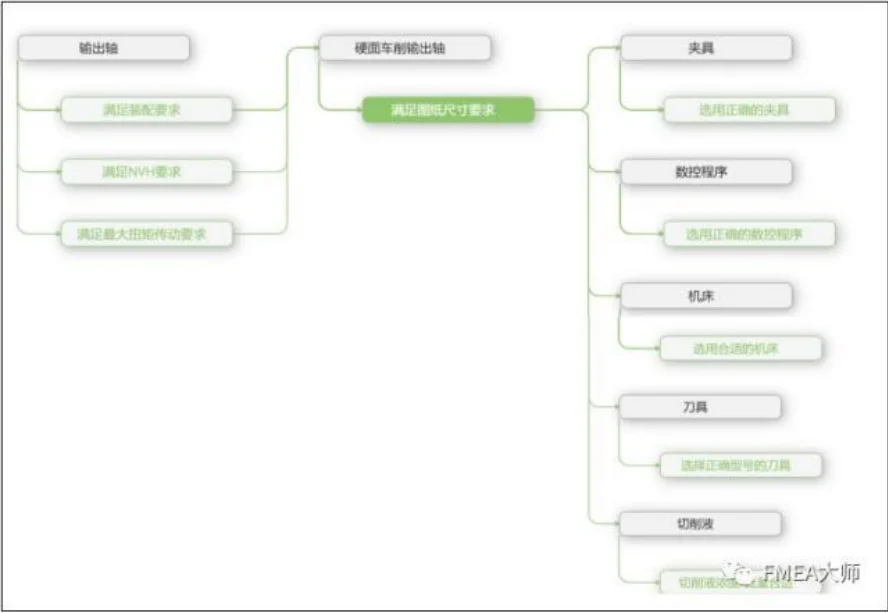

結構分析一般從工序流程圖開始,逐層分解好工序和要素,較好以樹形圖的方式展現出來:

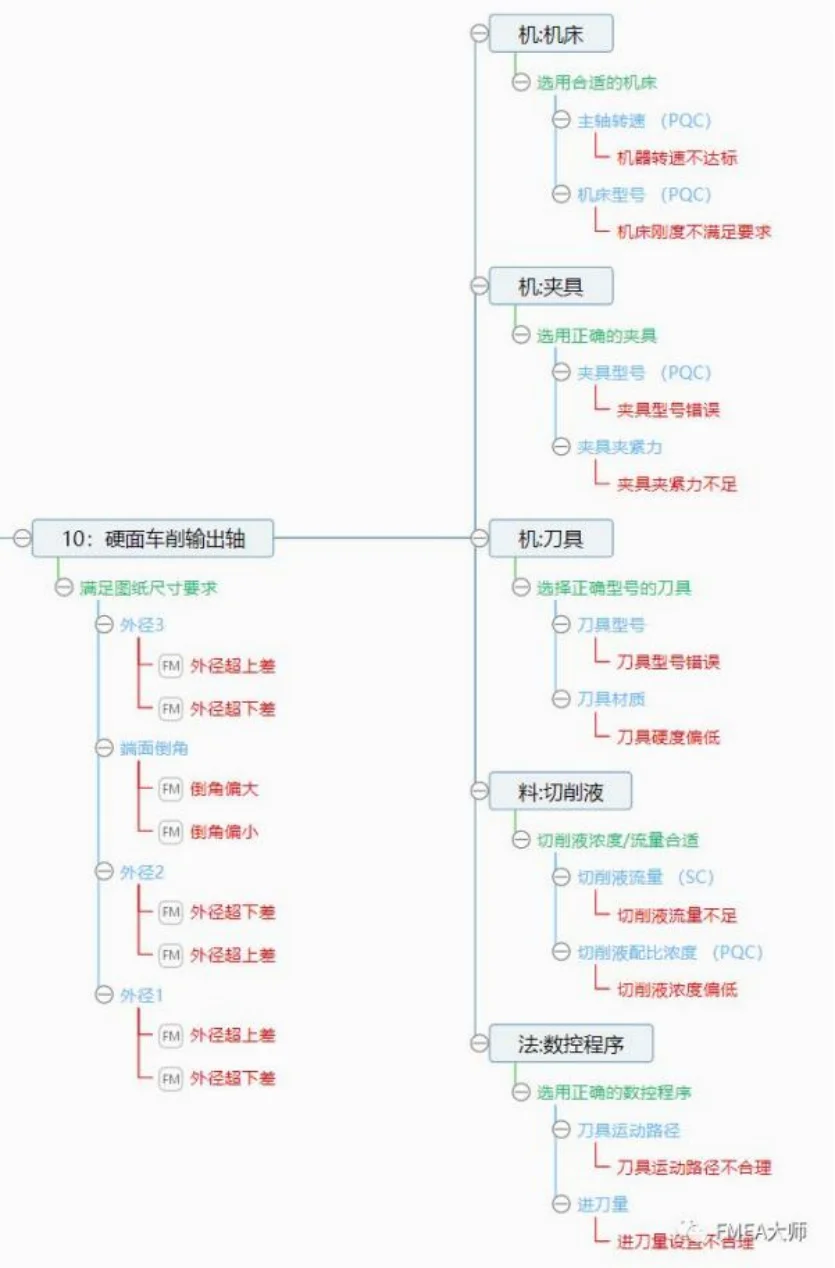

功能分析是在結構分析的基礎上,給工序和要素添加功能要求的描述,再建立上次功能與下層功能之間的聯系,形成功能網:

4. 失效分析

在功能要求的基礎上識別對應的失效模式,再建立起上下級失效模式之間的聯系,形成失效網:

5. 風險分析

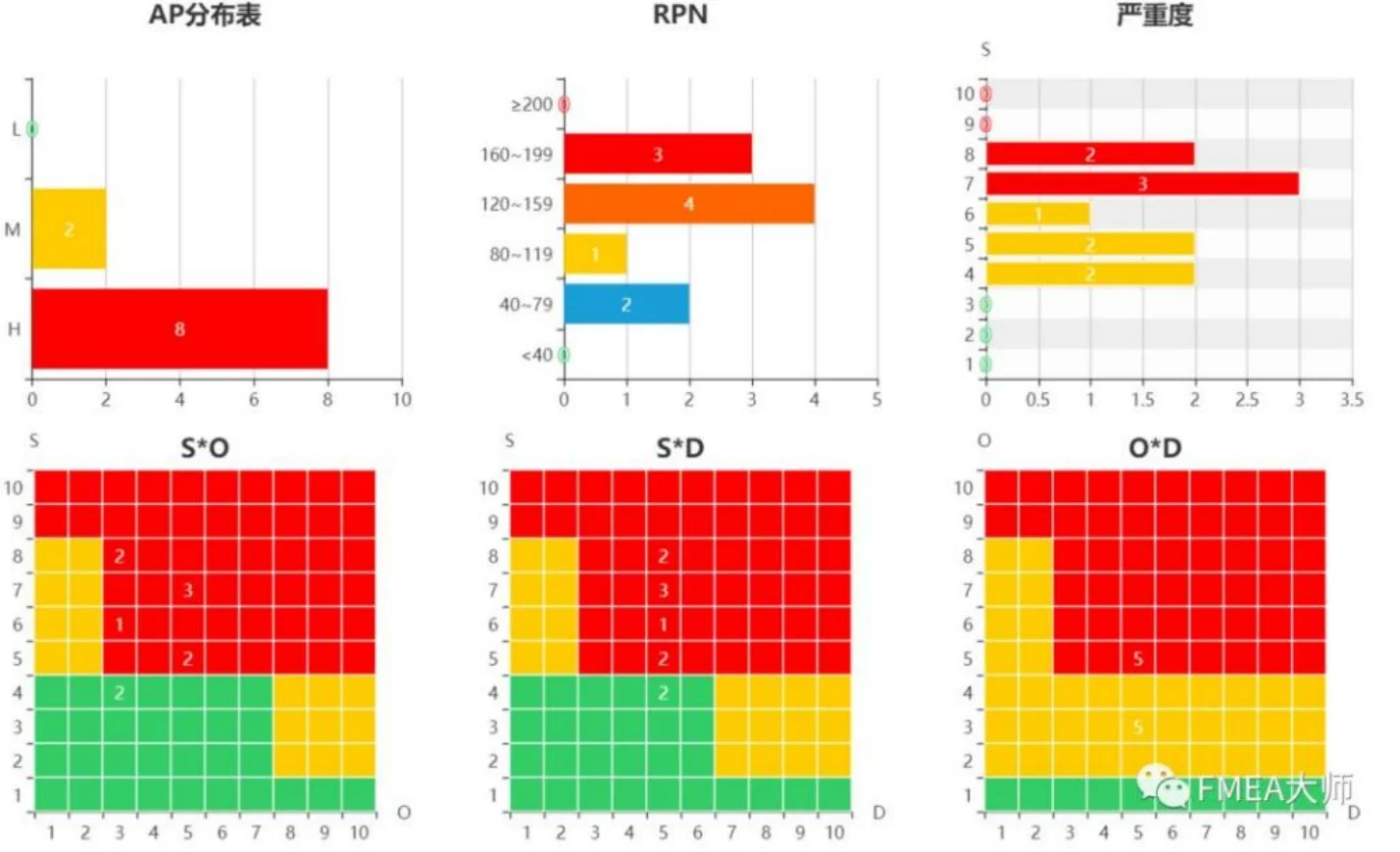

為每條分析添加預防措施和探測措施,進行S/O/D的評分,對照AP規則,生成風險評估圖表:

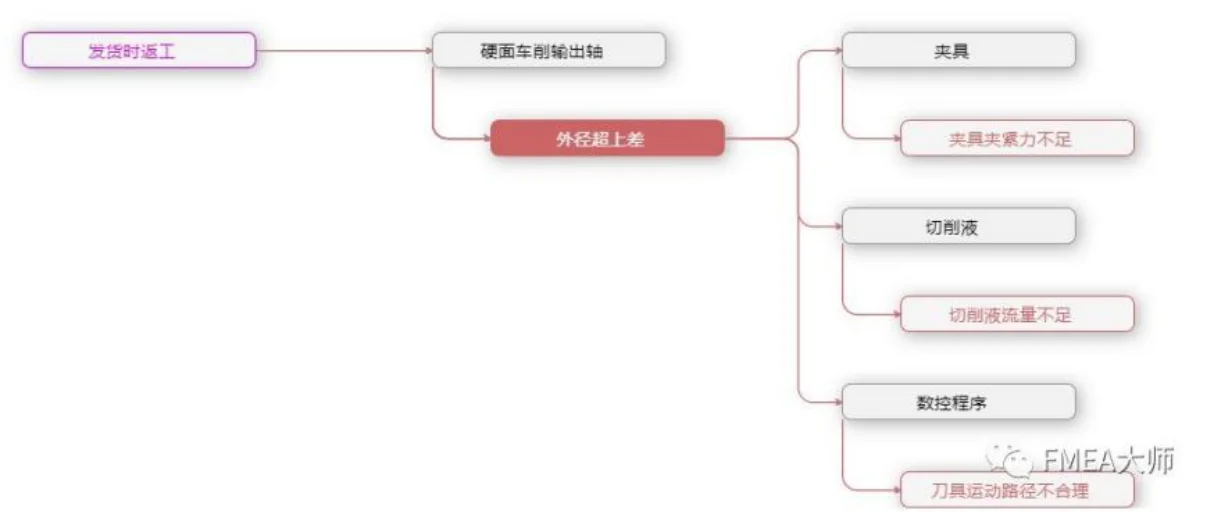

6. 優化

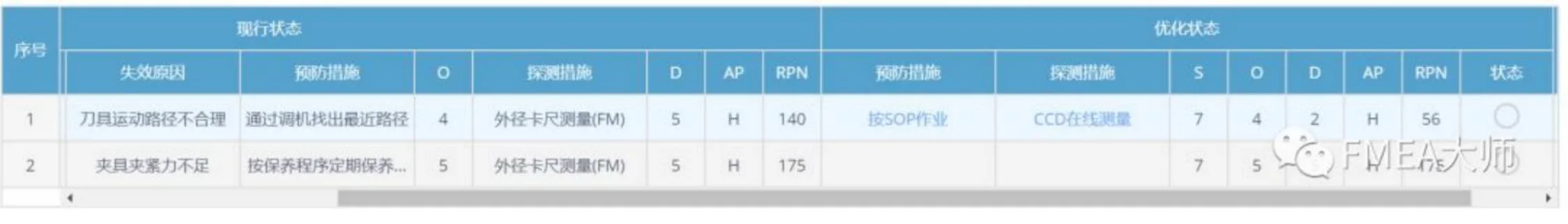

選取需要進一步優化的項目,制訂優化措施,跟蹤改進,降低S/O/D評分,降低AP等級:

四、PFMEA分析的重點是什么?

PFMEA分析的對象是工藝過程,目的是評估工藝策劃是否合理,及早發現工藝過程的風險點并采取合適的措施控制或規避風險。曹老師根據多年的PFMEA實戰經驗,指出PFMEA分析的重點是“特性”,只要抓住這個重點,PFMEA分析就能把握住重點,可確保PFMEA分析的高質量。

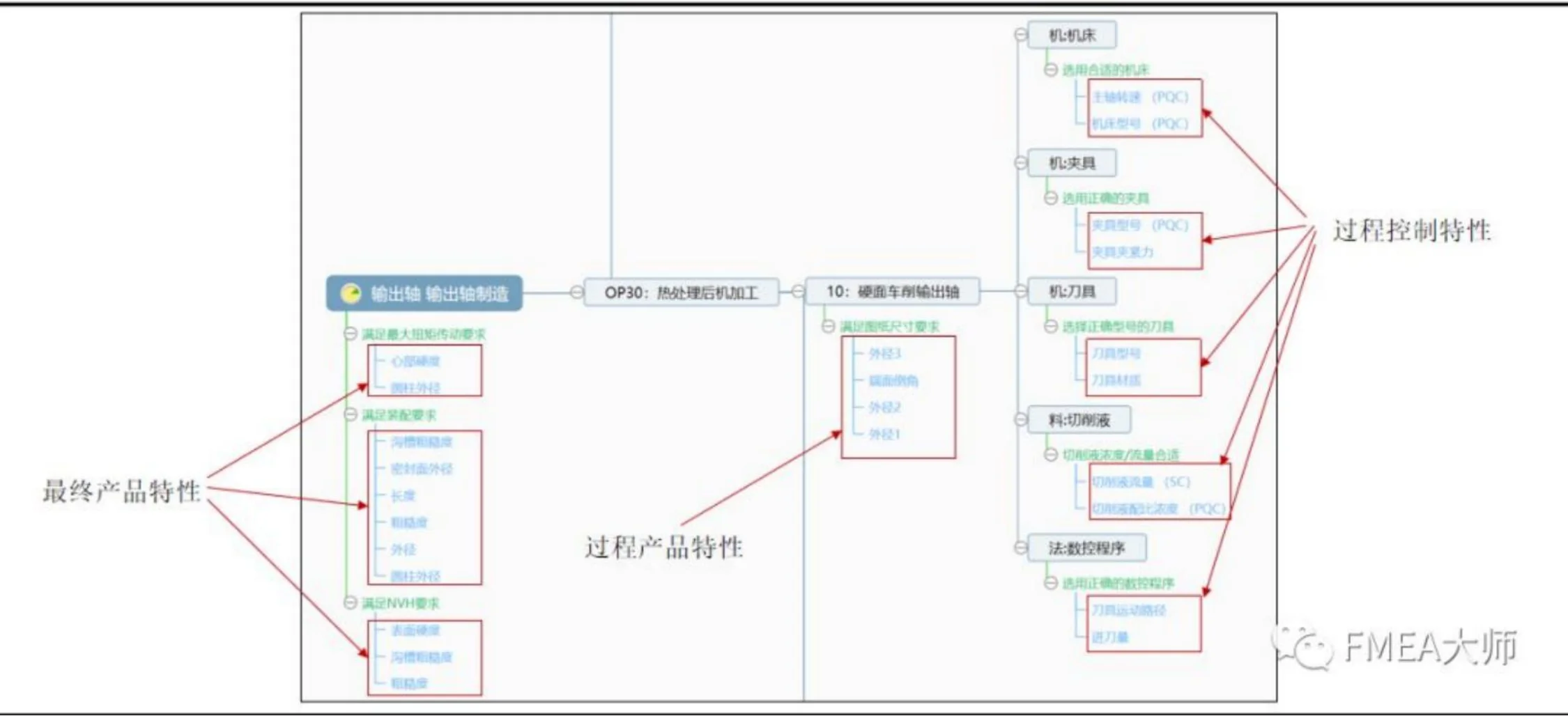

具體來說,PFMEA分析過程涉及三類特性:終產品特性、過程產品特性和過程控制特性,這三類特性分別可從總工序、分工序和要素的功能要求中進一步提煉識別出來,如下圖:

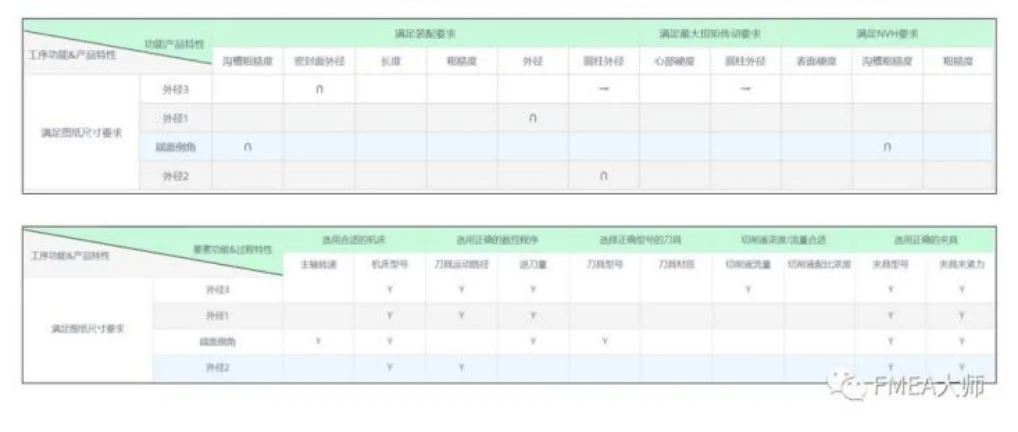

三類特性又可以進一步通過產品特性矩陣和過程特性矩陣分別建立聯系:

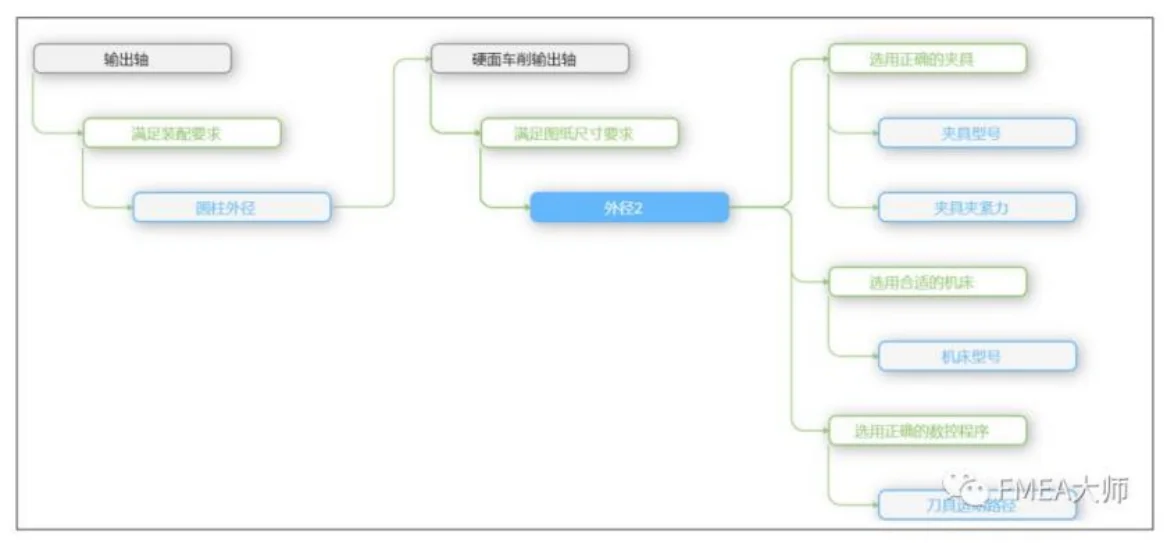

終可形成一張特性網:

特性分析的本質是屬于功能分析的一部分,可以讓我們更深入理解特性的轉化和關聯,理解對每個特性的控制對終質量的影響。

五、PFMEA分析的三個假設

PFMEA分析時一定要聚焦到工序本身的設計,不能將原因延伸出工藝設計的職責范圍,為了確保這個“聚焦”,需要有以下三個假設:

設計——假設產品設計是合理的

來料——假設進入本工序的零部件或原材料是合格的

設備——假設設備機器是滿足它們設計要求的

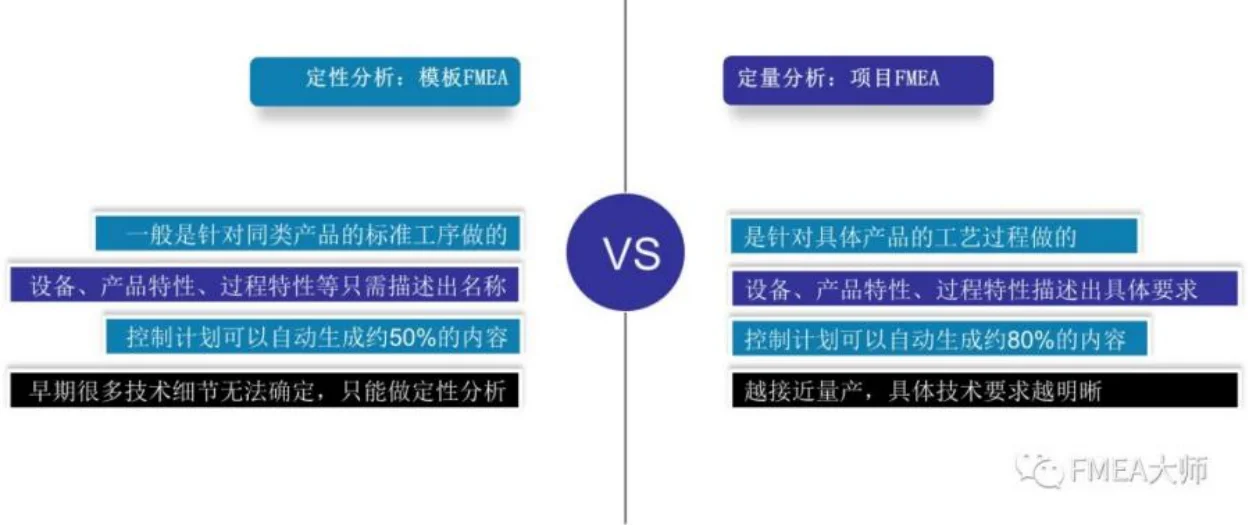

六、 PFMEA的定性分析與定量分析

在PFMEA工作實踐中,為了更有效高效的開展PFMEA分析,可以將PFMEA分為定性分析和定量分析兩種模式:

Related News

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~