清空記錄

歷史記錄

取消

清空記錄

歷史記錄

MFMEA:系統化提升設備可靠性與安全性的利器

隨著工業技術的不斷發展和生產設備的日益復雜,設備的可靠性和安全性已成為企業生產中不可忽視的重要問題。設備潛在失效模式及后果分析(Machinery Failure Mode and Effects Analysis,簡稱MFMEA)作為一種系統化的設備分析方法,已成為設備管理、設計和維護中不可或缺的一部分。本文將詳細介紹MFMEA的概念、應用場景、基于“七步法”的分析邏輯以及注意事項。

一、MFMEA的概念

設備潛在失效模式及后果分析(MFMEA)是一種系統化的活動,主要應用于設備的策劃、設計和使用維護階段。它的主要目的是對設備的子系統、零件以及影響設備功能和性能的各種因素進行逐一分析。通過這種分析,可以識別出潛在的失效模式,預測可能產生的后果,并分析其潛在原因。基于這些分析,可以預先采取必要的措施,以提升設備的可靠性、可用性和安全性。

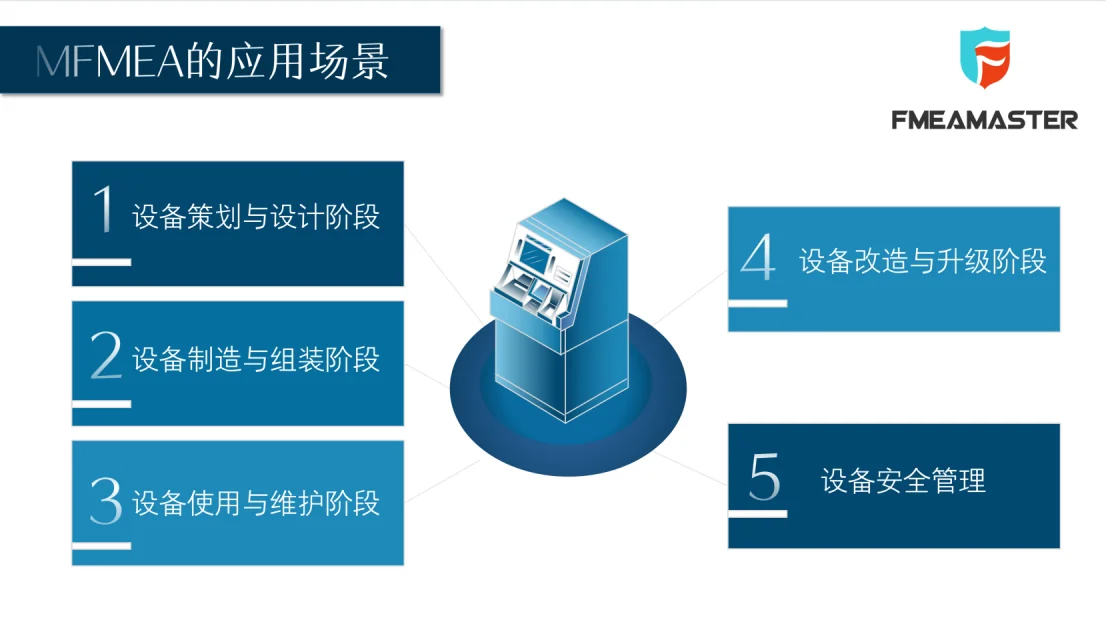

二、MFMEA的應用場景

MFMEA的應用場景非常廣,主要包括以下幾個方面:

1. 設備策劃與設計階段:在設備策劃與設計階段,通過MFMEA可以識別出潛在的失效模式,為設備設計提供改進建議,從而提高設備的可靠性和安全性。

2. 設備制造與組裝階段:在設備制造與組裝階段,通過MFMEA可以識別出制造和組裝過程中可能出現的失效模式,從而采取相應的預防措施,降低設備故障率。

3. 設備使用與維護階段:在設備使用與維護階段,通過MFMEA可以識別出設備在使用和維護過程中可能出現的失效模式,為設備的維護保養提供依據,延長設備使用壽命。

4. 設備改造與升級階段:在設備改造與升級階段,通過MFMEA可以識別出設備改造和升級過程中可能出現的失效模式,為設備改造和升級提供改進建議,提高設備性能。

5. 設備安全管理:通過MFMEA可以識別出設備使用過程中可能存在的安全隱患,為設備安全管理提供依據,降低設備事故風險。

三、MFMEA的“七步法”分析邏輯

MFMEA的分析邏輯遵循“七步法”,具體步驟如下:

1. 策劃與準備:確定分析的對象和范圍,收集設備的相關資料,包括設計圖紙、技術規范、操作手冊、維護記錄等。

2. 結構分析:將設備分解為可維護的系統、子系統以及零部件,并識別各層級可能存在的控制因素和噪聲因素。

3. 功能分析:將設備功能與相關設備元素相關聯,實現分析范圍的可視化,并將客戶要求分配到各系統元素的功能。

4. 失效分析:確保客戶要求適當地分配給系統各層級元素,識別失效原因,模式和影響,并顯示它們之間的關系,以進行風險評估。

5. 風險分析:通過評估嚴重度(S)、發生率(O)、探測度(D)來評估風險并得到采取行動的優先級(AP

Related News

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~